Berbagai cara Menguji Logam

PENGUJIAN LOGAM

5.1 Tujuan pengujian logam :

• Tujuan pengujian logam untuk mengetahui kekuatan produk tersebut dan sifat-sifat mekanisnya, antara lain untuk mengetahui kekuatan tarik, kekuatan lengkung, dan kekerasan

• Pengujian logam dengan cara merusak bertujuan untuk mengetahui sifat-sifat mekanik pada logam, sifat kekuatan material logam terhadap pembebanan statis dan dinamis.

• Pembebanan statis adalah :pembebanan pada material logam dgn letak titik tangkap gaya, arah gaya dan besar gaya tetap /tdk berubah (statis)

• Pembebanan dinamis adalah pembebanan pada material logam dgn letak titik tangkap gaya, arah gaya dan besar gaya yg selalu berubah-ubah (dinamis)

• Sifat-sifat mekanik logam meliputi : sifat kekuatan terhadap beban tarik, sifat kekuatan terhadap kekerasan, sifat kekuatan terhadp lengkung, puntir dan sifat kekuatan terhadap takik.

5.1 Tujuan pengujian logam :

• Tujuan pengujian logam untuk mengetahui kekuatan produk tersebut dan sifat-sifat mekanisnya, antara lain untuk mengetahui kekuatan tarik, kekuatan lengkung, dan kekerasan

• Pengujian logam dengan cara merusak bertujuan untuk mengetahui sifat-sifat mekanik pada logam, sifat kekuatan material logam terhadap pembebanan statis dan dinamis.

• Pembebanan statis adalah :pembebanan pada material logam dgn letak titik tangkap gaya, arah gaya dan besar gaya tetap /tdk berubah (statis)

• Pembebanan dinamis adalah pembebanan pada material logam dgn letak titik tangkap gaya, arah gaya dan besar gaya yg selalu berubah-ubah (dinamis)

• Sifat-sifat mekanik logam meliputi : sifat kekuatan terhadap beban tarik, sifat kekuatan terhadap kekerasan, sifat kekuatan terhadp lengkung, puntir dan sifat kekuatan terhadap takik.

Macam-macam pengujian logam

Ada 2 macam pengujian logam yaitu dgn pengujian logam dengan cara merusak dan tanpa merusak

1. Pengujian logam dgn cara merusak : diuji pada mesin tarik hingga logam putus setelah itu baru diketahui baru diketahui kekuatn tarik dari hasilproduksinya. Namun pengujian ini tidak berlaku untuk logam las dan logam cor

2. Pengujian dengan cara tanpa merusak , yaitu dengan cara pemeriksaan radiografi, ultrasonik, elektromagnet dan dgn cara cairan penembus.

5.2 PENGUJIAN LOGAM DENGAN CARA MERUSAK

1. Pengujian Tarik

Didalam hal ini batang percobaan diberi pembebanan tarik yang makin lama makin besar, sampai batang tersebut patah.Dari percobaan ini antara lain ditetapkan tegangan tarik dan patah Batang-batang percobaan dari bahan-bahan yang akan diuji dibubut menurut ukuran-ukuran normalisasi

2. Pengujian Tekan

Pengujian tekan merupakan kebalikan dari pengujian tarik. Untuk melaksanakan pengujian tekan, kita memerlukan benda uji yang lainnya. Benda uji untuk pengujian tekan mempunyai ukuran-ukuran 1 atau 2 ialah angka-angka perbandingan jarak titik senter : diameter penampang . Benda uji itu dipasang pada mesin penguji (sama dengan pengujian tarik) dan leh gaya tekan yang akan semakin bertambah besar akhirnya menekan pada batang tersebut, maka batang ini akan menjadi pendek dan akhirnya rusak dan pecah.

3. Pengujian Lengkung

Untuk menetapkan kekuatan lengkung, maka sebuah batang percobaan diletakkan di atas sebuah roda sebagai titik tumpuan dan di tengah-tengah batang itu dengan sebuah stempel lengkung dibebani oleh suatu gaya P yang diperbesar secara teratur.

5.3 PENGUJIAN LOGAM DENGAN CARA TIDAK MERUSAK

• Pengujian logam dengan cara tidak merusak atau non destrtructive testing (NDT) memiliki lingkup bidang yang sangat luas, cabang ilmu pengetahuan yang mempunyai peran yang sangat penting guna memberikan jaminan bahwa srtuktur dan system komponen berfungsi dengan baik serta efisien biaya.

• Non destructive testing adalah aktivitas tes atau inspeksi terhadap suatu benda untuk mengetahui adanya cacat, retak, atau discontinuity lain tanpa merusak benda yang kita tes atau inspeksi. Pada dasarnya, tes ini dilakukan untuk menjamin bahwa material yang kita gunakan memiliki mutu yang baik sesuai dengan standar yang berlaku.

• NDT ini dijadikan sebagai bagian dari kendali mutu komponen dalam proses produksi terutama unuk industri fabrikasi.

Mesin uji tarik

• Untuk mengetahui sifat-sifat suatu bahan, tentu kita harus mengadakan pengujian terhadap bahan tersebut. Ada empat jenis uji coba yang biasa dilakukan, yaitu uji tarik (tensile test), uji tekan (compression test), uji torsi (torsion test), dan uji geser (shear test). Dalam tulisan ini kita akan membahas tentang uji tarik dan sifat-sifat mekanik logam yang didapatkan dari interpretasi hasil uji tarik.

• Uji tarik mungkin adalah cara pengujian bahan yang paling mendasar. Pengujian ini sangat sederhana, tidak mahal dan sudah mengalami standarisasi di seluruh dunia, misalnya di Amerika dengan ASTM E8 dan Jepang dengan JIS 2241. Dengan menarik suatu bahan kita akan segera mengetahui bagaimana bahan tersebut bereaksi terhadap tenaga tarikan dan mengetahui sejauh mana material itu bertambah panjang. Alat eksperimen untuk uji tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi (highly stiff). Brand terkenal untuk alat uji tarik antara lain adalah antara lain adalah Shimadzu, Instron dan Dartec.

Mengapa melakukan Uji Tarik?

• Banyak hal yang dapat kita pelajari dari hasil uji tarik. Bila kita terus menarik suatu bahan (dalam hal ini suatu logam) sampai putus, kita akan mendapatkan profil tarikan yang lengkap yang berupa kurva seperti digambarkan pada Gbr.1. Kurva ini menunjukkan hubungan antara gaya tarikan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang memakai bahan tersebut.

Istilah lain

Selanjutnya akan kita bahas beberapa istilah lain yang penting seputar interpretasi hasil uji tarik.

• Kelenturan (ductility)

Merupakan sifat mekanik bahan yang menunjukkan derajat deformasi plastis yang terjadi sebelum suatu bahan putus atau gagal pada uji tarik. Bahan disebut lentur (ductile) bila regangan plastis yang terjadi sebelum putus lebih dari 5%, bila kurang dari itu suatu bahan disebut getas (brittle).

• Derajat kelentingan (resilience)

Derajat kelentingan didefinisikan sebagai kapasitas suatu bahan menyerap energi dalam fase perubahan elastis. Sering disebut dengan Modulus Kelentingan (Modulus of Resilience), dengan satuan strain energy per unit volume (Joule/m3 atau Pa). Dalam Gbr.1, modulus kelentingan ditunjukkan oleh luas daerah yang diarsir.

• Derajat ketangguhan (toughness)

Kapasitas suatu bahan menyerap energi dalam fase plastis sampai bahan tersebut putus. Sering disebut dengan Modulus Ketangguhan (modulus of toughness). Dalam Gbr.5, modulus ketangguhan sama dengan luas daerah dibawah kurva OABCD.

• Pengerasan regang (strain hardening)

Sifat kebanyakan logam yang ditandai dengan naiknya nilai tegangan berbanding regangan setelah memasuki fase plastis.

• Tegangan sejati , regangan sejati (true stress, true strain)

Dalam beberapa kasus definisi tegangan dan regangan seperti yang telah dibahas di atas tidak dapat dipakai. Untuk itu dipakai definisi tegangan dan regangan sejati, yaitu tegangan dan regangan berdasarkan luas penampang bahan secara real time. Detail definisi tegangan dan regangan sejati

Pengujian kekerasan

• Pengujian Kekerasan adalah satu dari sekian banyak pengujian yang dipakai, karena dapat dilaksanakan pada benda uji yang kecil tanpa kesukaran mengenai spesifikasi.

• Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan dinilai dari ukuran sifat mekanis material yang diperoleh dari DEFORMASI PLASTIS (deformasi yang diberikan dan setelah dilepaskan, tidak kembali ke bentuk semula akibat indentasi oleh suatu menda sebagai alat uji.

• Mengapa diperlukan pengujian kekerasan? Di dalam aplikasi manufaktur, material terutama semata diuji untuk dua pertimbangan: yang manapun ke riset karakteristik suatu material baru dan juga sebagai suatu cek mutu untuk memastikan bahwa contoh material tersebut menemukan spesifikasi kualitas tertentu

• Penguian yang paling banyak dipakai adalah dengan menekankan penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk diatasnya, cara ini dinamakan cara kekerasan dengan penekanan.

• Kekerasan juga didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan).

• Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni :

1. Brinnel (HB / BHN)

2. Rockwell (HR / RHN)

3. Vikers (HV / VHN)

4. Micro Hardness (Namun jarang sekali dipakai-red

syarat pengujian yang digunakan sebagai alat ukur itu harus :

1. Dapat didefinisikan secara fisik

2. Jelas tidak berubah karena waktu

3. Dapat digunakan sebagai pembanding dimana pun didunia ini.

Berdasarkan pada persyaratan tersebut maka ketiga metoda tersebut pengujian kekerasan yang dibakukan pemakaiannya adalah :

1. Pengujian kekerasan dengan cara penekanan (Indentation Test)

2. Pengujian kekerasan dengan cara goresan (Scratch Test)

3. Pengujian kekerasan dengan cara Dinamik (Dynamic Test)

Proses pengujian terhadap kekerasan logam harus dilakukan sesuai dengan metoda serta prosedur pengujian yang telah ditentetukan sehingga hasil pengujian dapat diterima digunakan sebagai acuan dalam pemilihan bahan teknik sebagai bahan baku produk, atau menjadi petunjuk perubahan sifat bahan (kekerasan) sebalum atau setelah proses perlakuan panas dilakukan.

Pengujian kekerasan dengan sistem Brinell

• Pengujian kekerasan dengan sistem Brinell merupakan salah satu metoda pengujian kekerasan dengan cara penekanan.

• Proses penekanan ini dimaksudkan untuk membentuk penetrasi pada permukaan bahan uji (test piece) yang akan dianalisis untuk menentukan tingkat kekerasan dari bahan tersebut. Penetrasi ini ini merupakan bentuk perubahan tetap dari bahan uji yang disebabkan oleh pembebanan, dimana beban yang diberikan dalam pengujian ini tidak mengakibatkan rusak atau pecahnya benda uji (test pice) itu sendiri yaitu ditentukan berdasarkan perbandingan antara angka konstanta dari jenis bahan ketebalan bahan dimana beban itu diberikan terhadap diameter alat penekan (Indentor).

• Pada pengujian kekerasan dengan sistem Brinell ini alat penekannya menggunakan bola baja yang dipilih sesuai dengan ketentuan pengujian. Pada beberapa jenis pesawat uji kekerasan ini terdapat pula mesin uji universal yang dapat diguanakan dalam ketiga sistem pengujian kekerasan yakni Brinnell, Vickers dan Rockwell. Akan tetapi ada juga mesin yang didisain khusus untuk pengujian kekerasan brinell untuk jenis mesin pengujian kekerasan brinell ini dapat dilihat pada gambar 10.4 berikut

Pengujian kekerasan dengan sistem Vickers

• Pada prinsipnya pengujian dengan sistem Vickers ini tidak jauh berbeda dengan Pengujian kekerasan dengan sistem Brinell, salah satu yang bebeda didalam pengujian kekerasan sistem Vickers ini ialah pemakaian Indentornya, dimana Vickers menggunakan piramida intan dengan sudut puncak piramida adalah 1360,Bentuk indentor yang relative tajam dibanding dengan Brinell yang menggunakan bola baja, Vickers mamberikan pembebanan yang sangat kecil yakni dengan tingkatan beban 5; 10; 20; 30; 50 dan 120 kg, bahkan untuk pengujian microstruktur hanya ditentukan 10 g,

• sehingga pengujian kekerasan Vickers cocok digunakan pada bahan yang keras dan tipis, sedangkan untuk bahan yang lunak dan tidak homogen seperti besi tuang (cast Iron) Vickers tidak sesuai untuk digunakan.

• Pada prinsipnya pengujian dengan sistem Vickers ini tidak jauh berbeda dengan Pengujian kekerasan dengan sistem Brinell, salah satu yang bebeda didalam pengujian kekerasan sistem Vickers ini ialah pemakaian Indentornya, dimana Vickers menggunakan piramida intan dengan sudut puncak piramida adalah 1360,Bentuk indentor yang relative tajam dibanding dengan Brinell yang menggunakan bola baja, Vickers mamberikan pembebanan yang sangat kecil yakni dengan tingkatan beban 5; 10; 20; 30; 50 dan 120 kg, bahkan untuk pengujian microstruktur hanya ditentukan 10 g,

• sehingga pengujian kekerasan Vickers cocok digunakan pada bahan yang keras dan tipis, sedangkan untuk bahan yang lunak dan tidak homogen seperti besi tuang (cast Iron) Vickers tidak sesuai untuk digunakan.

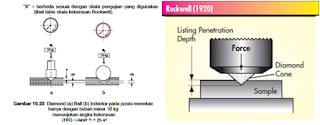

Pengujian kekerasan dengan sistem Rockwell

• Pengujian kekerasan dengan sistem Rockwell ini paling banyak digunakan di bengkel-bengkel permesinan, karena prosesnya mudah dan cepat memperoleh angka kekerasan bahan uji, dimana angka kekerasan Rockwell dapat dibaca langsung dari pesawat uji yang kita gunakan,

• disamping itu pengujian kekerasana dengan sisitem Rockwell ini memiliki fungsi pemakaian yang cukup luas sehingga memungkinkan digunakan pada berbagai jenis dan karakteristik bahan dengan tersedianya skala kekerasan untuk berbagai aplikasi.

• Dilihat dari konstruksinya Mesin uji ini tidak jauh berbeda dengan mesin-mesin yang digunakan oleh Brinell dan Vickers, bahkan untuk beberapa jenis mesin dibuat dengan fungsi universal dapat digunakan pada semua pengujian kekerasan dengan cara penekanan (indentation test), serta dibuat dengan ukuran kecil yang dapat digunakan pada pengujian kekerasan ditempat dimana produk itu ditempatkan

• Prinsip dasar penentuan kekerasan yang dilakukan dalam pengujian Kekerasan Rockwell ini berbeda dengan yang dilakukan oleh Brinell dan Vickers, jika dalam pengujian kekerasan Brinell dan Vickers menentukan kekerasannya dengan melihat seberapa jauh bahan tersebut dapat menahan beban yang diberikan pada setiap satuan luas penampang (mm2) bidang benda uji (test piece) yang kita lakukan. Sedangkan pada pengujian kekerasan sistem Rockwell ini angka kekerasan bahan ini ditentukan oleh kedalaman masuknya indentor kedalam bahan akibat penekanan dengan besaran beban tertentu yang kita berikan.

• Pengujian kekerasan dengan sistem Rockwell ini menggunakan dua jenis indentor (alat penekan), yaitu Indentor yang dibuat dari bahan intan dibentuk kerucut dengan sudut penekan 1200 dan Indentor dari bentuk bola dengan berbagai ukuran untuk berbagai skala kekerasan dan aplikasi.

• Oleh keran itu pengujian kekerasan Rockwell ini dibedakan menjadi 2 jenis berdasarkan pemakaian indentornya, yaitu :

1. Rockwell cone ialah pengujian kekerasan dengan sistem Rockwell yang menggunakan indentor Kerucut bersudut intan 1200.

2. Rockwell ball ialah pengujian kekerasan dengan sistem Rockwell yang menggunakan indentor Bola baja dengan berbagai ukuran untuk berbagai aplikasi.

• Gambar berikut memperlihatkan prilaku penekanan dalam pengujian kekerasan dengan sistem Rockwell tersebut.

0 Response to "Berbagai cara Menguji Logam"

Post a Comment